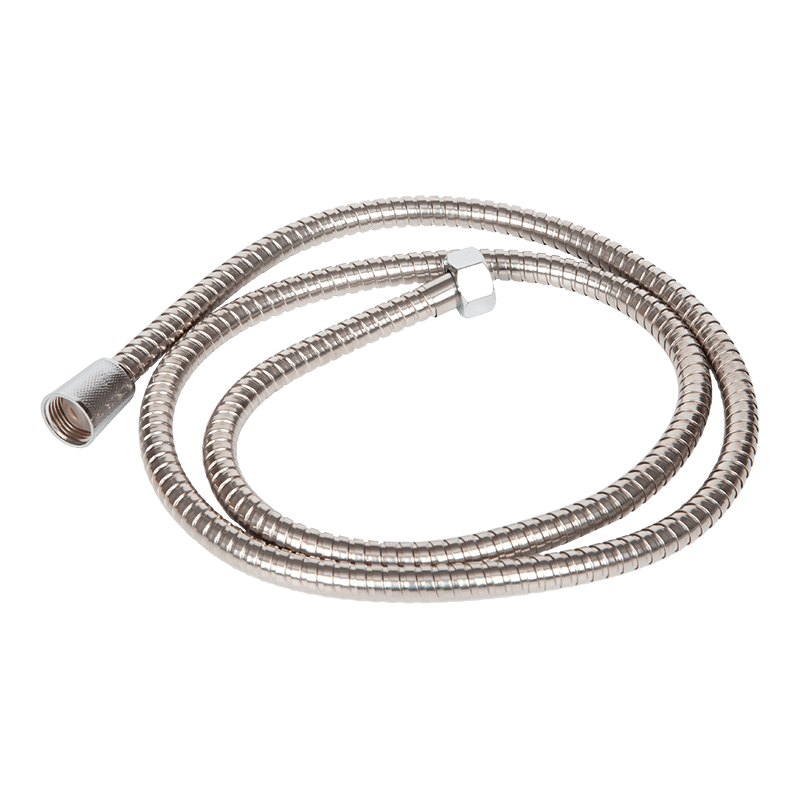

Definition und grundlegende strukturelle Unterschiede zwischen Wellenrohren und gewöhnlichen Schläuchen

Wellenrohre sind flexible Rohrbeschläge aus Metall- oder Polymermaterialien mit einer Wellstruktur. Sie werden hauptsächlich in Rohrleitungssystemen verwendet, um die thermische Expansion und Kontraktion auszugleichen, die Vibration zu verringern und Verbindungen herzustellen. Das Wellblechdesign vermittelt eine gute Elastizität und Flexibilität und ermöglicht es ihnen, bestimmten Druck- und Temperaturschwankungen standzuhalten. Gewöhnliche Schläuche, die häufig aus flexiblen Materialien wie Gummi und Kunststoff bestehen, haben einfachere Strukturen und mangelt in der Regel merkwürdige Wellen. Sie werden in erster Linie zum Transport von Flüssigkeiten mit niedrigem Druck und zur Erfüllung der allgemeinen flexiblen Verbindungsanforderungen verwendet. Es gibt signifikante Unterschiede zwischen den beiden in Designkonzepten, tragenden Kapazitäten und Anwendungsumfang, was zu unterschiedlichen Nutzungsszenarien und Leistung führt.

Verschiedene Materialzusammensetzungen und ihre Auswirkungen auf die Leistung

Wellbleifen bestehen häufig aus Materialien wie Edelstahl, Nickellegierungen und Polytetrafluorethylen (PTFE). Diese Materialien bieten einen hohen Widerstand gegen Wärme, Druck und Korrosion, wodurch sie für komplexe Arbeitsbedingungen für den Einsatz geeignet sind. Gewöhnliche Schläuche bestehen typischerweise aus Materialien wie Gummi, PVC und Polyurethan. Obwohl sie flexibel und kostengünstig sind, haben sie nur eine begrenzte Wärme- und Druckbeständigkeit und sind aufgrund von Umwelt- und Medieneinflüssen anfällig für Verschlechterung oder Schäden. Verschiedene Materialien bestimmen ihre Lebensdauer und anwendbare Umgebungen. Wellpfläche können strengere Betriebsbedingungen standhalten, während Standardschläuche für allgemeine Anwendungen mit niedrigem Druck und niedriger Temperatur geeignet sind.

Strukturelles Design und ihre Auswirkungen auf Flexibilität und Druckwiderstand

Wellpfläche erreichen Flexibilität und einen gewissen Grad an Druckwiderstand durch ihre Wellstruktur. Die Wellen nehmen Rohrbewegungen und -vibrationen ab und verhindern, dass Schäden durch thermische Expansion und Kontraktion oder mechanische Kräfte geschädigt werden. Ihre Struktur ermöglicht es ihnen, hervorragende mechanische Eigenschaften während des Biegens, der Spannung und der Kompression aufrechtzuerhalten. Standardschläuche haben eine einfachere Struktur, die hauptsächlich auf die Elastizität des Materials für Flexibilität beruht. Ihr Druckbeständigkeit ist jedoch schwach und sie sind nicht für Hochdruckumgebungen geeignet. Die Tiefe und Anzahl der Wellen in Wellpfläfen beeinflussen ihre Flexibilität und den Druckwiderstand direkt. Standardschläuche erzielen häufig eine verbesserte Leistung, indem die Materialstärke erhöht wird.

Unterschiede in den anwendbaren Betriebsbedingungen und der Lebensdauer

Wellpfläche werden in Branchen wie Petrochemikalien, Wärmekraft, Stromerzeugung und Papierherstellung häufig eingesetzt. Sie eignen sich für Hochtemperatur-, Hochdruck- und korrosive Umgebungen, wobei sie unter komplexen Betriebsbedingungen eine hervorragende Versiegelung und mechanische Stabilität aufrechterhalten. Herkömmliche Schläuche werden hauptsächlich für die Wasserbehandlung, die Belüftung und den Gastransport verwendet und sind für Umgebungen mit niedriger Druck und niedriger Temperatur geeignet. Aufgrund von Material- und Strukturunterschieden haben Wellpflähne im Allgemeinen eine längere Lebensdauer als herkömmliche Schläuche, die unter harten Bedingungen zuverlässig eine zuverlässigere Leistung erbringen. Herkömmliche Schläuche hingegen sind anfällig für Umweltverschlechterungen und erfordern häufigerer Austausch.

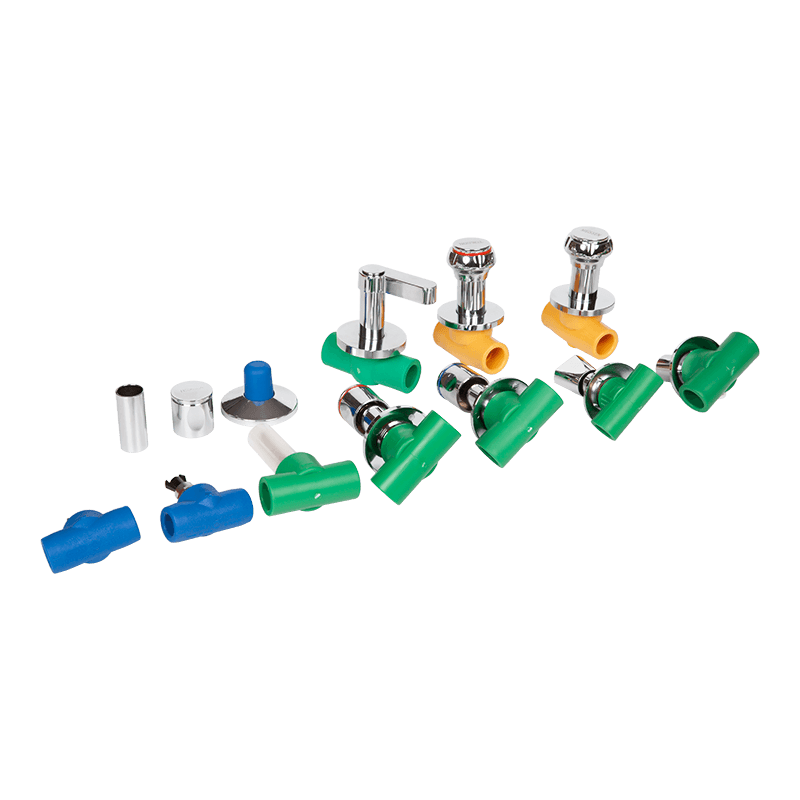

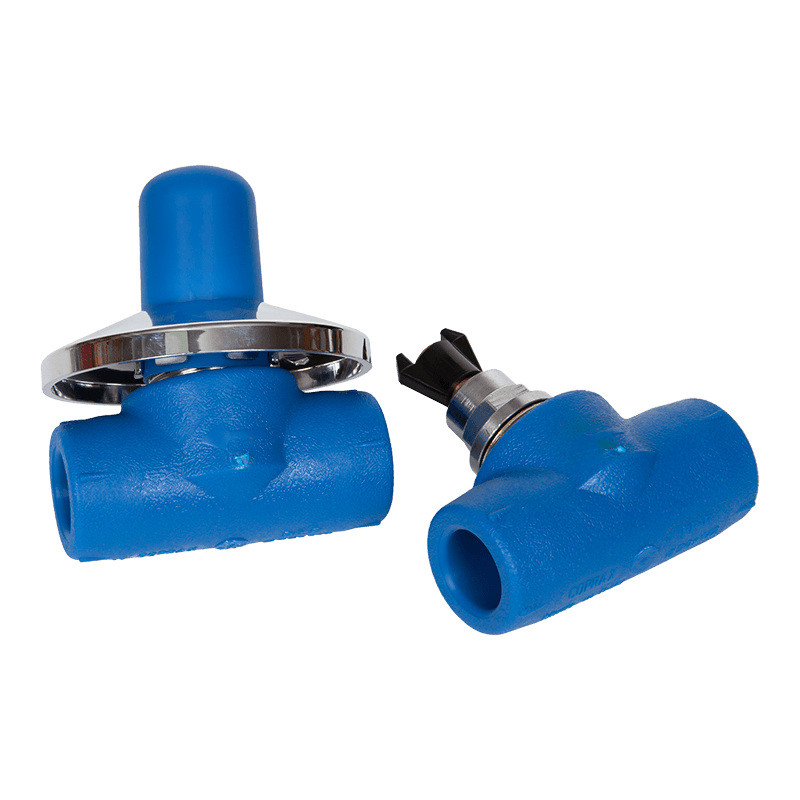

Unterschiede in den Verbindungsmethoden und den Installationsanforderungen

Wellpipes bieten eine Vielzahl von Verbindungsmethoden, einschließlich Flanschen, Schweißen und Gewindeanschlüssen. Während der Installation ist eine strenge Steuerung von Verbindungsdichtungen und Drehmoment erforderlich, um die Gesamtversiegelung und die mechanische Stabilität des Systems zu gewährleisten. Herkömmliche Schläuche verwenden in der Regel Schnellbindungen, Klemmen oder Flansche, wodurch die Installation relativ einfach gestaltet wird. Ihre Versiegelung und Festigkeit hängt jedoch von der Gestaltung und der Qualität der Anschlüsse ab. Die Installation von Wellpipes erfordert hohe technische Fähigkeiten und erfordert professionelle Unterstützung, um Lecks und Schäden zu vermeiden. Herkömmliche Schläuche bieten eine größere Flexibilität und eignen sich zum schnellen Austausch und zur Wartung.

Preis- und Kostenvergleich

Aufgrund der Komplexität der Materialien und des Herstellungsprozesses sind Wellpflähne teurer. Sie sind jedoch für Anwendungen geeignet, die eine hohe Leistung und langfristigen stabilen Betrieb erfordern. Konventionelle Schläuche haben niedrigere Herstellungskosten und eignen sich für Projekte mit begrenzten Budgets oder einfacheren Umgebungen. Obwohl Wellpipe eine größere anfängliche Investition erfordern, können ihre Lebensdauer und die hohe Wartungsfrequenz im Laufe der Zeit zu erheblichen wirtschaftlichen Vorteilen führen. Der niedrigere Preis für herkömmliche Schläuche kann zu höheren Betriebskosten in Umgebungen mit häufiger Ersatz führen.

Leistungsvergleich von Wellpipes und konventionellen Schlauch

| Leistungsindikator | Wellrohr | Gewöhnlicher Schlauch |

|---|---|---|

| Material | Edelstahl, PTFE, Polymerverbundwerkstoffe | Gummi, PVC, Polyurethan usw. |

| Struktur | Wellblech, verbessert Flexibilität und Druckbeständigkeit | Glatte oder einfache Welle, einfache Struktur |

| Temperaturbereich | Hochtemperatur bis zu über 800 ° C | Im Allgemeinen unter 150 ° C. |

| Druckwiderstand | Geeignet für Hochdruckumgebungen | Geeignet für Umgebungen mit niedrigem Druck |

| Korrosionsbeständigkeit | Stark | General hängt von Materialien und Zusatzstoffen ab |

| Verbindungsmethoden | Flansch, Schweißen, Gewindeverbindung | Schnelle Anschlüsse, Klemmen, Flansch |

| Dienstleben | Länger | Relativ kürzer |

| Wartungsfrequenz | Niedrig | Höher |

| Typische Anwendungen | Chemikalie, Erdöl, Stromindustrie | Haushalt, Belüftung, Niederdruckflüssigkeitsübertragung |

| Kosten | Höher | Untere |

Die folgende Tabelle fasst die wichtigsten Leistungsunterschiede zwischen Wellpipes und herkömmlichen Schläuchen zusammen und bietet ein klares Verständnis ihrer jeweiligen Merkmale und anwendbaren Bereiche.

Auswahlempfehlungen und Überlegungen

Berücksichtigen Sie bei der Auswahl zwischen Wellpipes und herkömmlichen Schläuchen die tatsächlichen Betriebsbedingungen und Anwendungsanforderungen. Wellpfläche eignen sich für komplexe Umgebungen, die eine Kompensation für die Rohrverschiebung, die stellvertretenden Temperaturen und Drücke und die Vermittlung von korrosiven Medien erfordern und eine relativ stabile Leistung bieten. Herkömmliche Schläuche eignen sich für niedrige Druck-, Niedertemperatur- und nicht korrosionsfähige Medienanwendungen und sind relativ einfach zu installieren und zu ersetzen. Betrachten Sie bei der Auswahl eines Schlauchs die Verbindungsmethode, den Installationsraum und die Wartungsanforderungen, um ein sicheres und zuverlässiges Rohrleitungssystem zu gewährleisten. Eine ordnungsgemäße Auswahl kann die Systemeffizienz effektiv verbessern und die Wartungskosten senken.

SPRACHE

SPRACHE  中文简体

中文简体