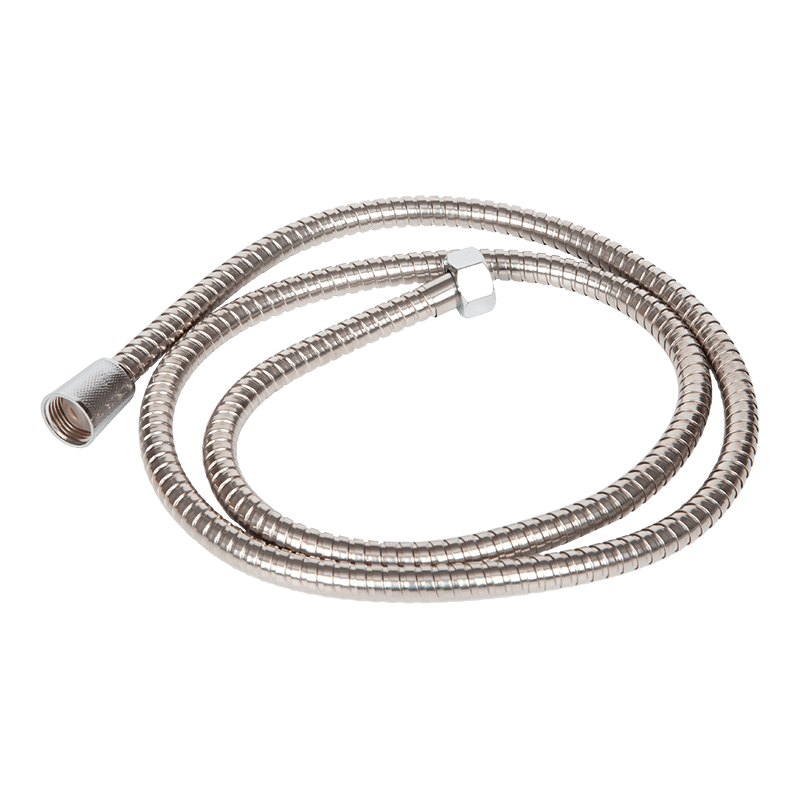

Die Konstruktionsprinzipien von Wellpipes, um Lecks zu verhindern

Wellpfläche, ein flexibler Stecker, der üblicherweise in Rohrleitungssystemen verwendet wird, sind entscheidend, um Lecks aufgrund der Versiegelungsleistung und des strukturellen Designs zu verhindern. Zunächst verwenden Wellpugeltypen typischerweise eine mehrschichtige Struktur, einschließlich einer inneren Dichtungsschicht, einer Verstärkungsschicht und einer äußeren Schutzschicht. Das innere Versiegelungsmaterial wird ausgewählt, um das Fördermedium anzupassen, um sicherzustellen, dass Lecks nicht durch Korrosion oder Druckschwankungen verursacht werden. Zweitens ermöglicht die Wellbleche der Wellpipes einen bestimmten Grad an elastischer Verformung, wenn sie Druck- und Temperaturschwankungen ausgesetzt sind, wodurch die durch thermischen Expansion und Kontraktion oder mechanische Schwingung verursachte Spannungskonzentration verringert wird, wodurch das Knacken oder die Trennung der Dichtungsfläche verhindert wird. Verbindungsenden Verwenden Sie passende Flansche, Klemmen oder Schweißen, um eine enge und sichere Schnittstelle zu gewährleisten. Darüber hinaus wirkt sich das Drehmoment, das während der Installation an die Grenzfläche angewendet wurde, und die Auswahl des Dichtungsrings beeinflusst auch direkt das Risiko einer Leckage. Die Gesamtdesign und die Materialauswahl sind auf die Versiegelungsintegrität zentriert, wodurch die Sicherheit der Wellpfläikanungen während des Betriebs gewährleistet wird.

Der Einfluss von Wellpipes -Materialauswahl auf die Verhinderung von Leck

Das Material für Wellenrohre Wirkt sich direkt auf die Funktionen zur Verhinderung von Lecks aus. Gemeinsame Materialien für Wellbleifen umfassen Edelstahl, Polytetrafluorethylen (Ptfe), Gummi und Verbundwerkstoffe. Metallwellenrohre wie Edelstahl bieten eine hohe mechanische Festigkeit und Temperaturfestigkeit, wodurch sie für Hochdruck- und Hochtemperaturumgebungen geeignet sind. Sie sind auch weniger anfällig für Risse oder Perforation, was das Risiko einer Leckage verringert. Nichtmetallische Materialien wie PTFE sind chemisch stabil und geeignet für die Verwendung in hochkarresiven Medien, wodurch die Erosion der inneren Schicht und die Bildung von Mikro-Cracks verhindert werden. Gummi-Wellenrohre bieten eine größere Flexibilität, erfordern jedoch spezielle Formulierungen für die Verwendung in Hochtemperatur- oder chemischen Umgebungen. Die Materialauswahl sollte auf einer umfassenden Berücksichtigung der Temperatur-, Druck- und Medieneigenschaften der Betriebsumgebung beruhen, um eine langfristige Leistung ohne materiellen Abbau oder Beschädigung zu gewährleisten und eine stabile Versiegelungsleistung aufrechtzuerhalten.

Korrosionspräventionskennzahlen für Wellpubleifen

Korrosionspräventionsmaßnahmen für Wellpublächtige behandeln hauptsächlich den Korrosionsbeständigkeit und den externen Schutz des Materials. Das Korrosionspotential aus internen Medien auf dem Material von Wellpipes ist eine wichtige Überlegung während des Designs. Korrosionsbeständige Materialien oder korrosionsresistente Auskleidungen werden typischerweise verwendet, um das Risiko von Schäden zu mildern. Metall-Wellkugel-Rohre bestehen häufig aus korrosionsresistenten Materialien wie 304 und 316 Edelstahl, die einen wirksamen Widerstand gegen eine Vielzahl von chemischen Medien bieten. Nicht metallische Wellpuhre verwenden ihre inhärente chemische Resistenz zur Korrosionsbeständigkeit. Wellpensionen werden häufig mit einer Antikorrosionsbeschichtung überzogen oder in eine Schutzhülse eingeschlossen, um sie vor Umweltschäden wie Feuchtigkeit, Salzspray und sauren oder alkalischen Böden zu schützen. Darüber hinaus ergänzen die Umweltüberwachung und regelmäßige Wartung zu Korrosionsmaßnahmen, wodurch frühe Anzeichen von Korrosion und die Verlängerung der Lebensdauer der Wellpipes erfasst und angesprochen werden.

Wellpipes -Verbindungstechnologie und Leckprävention

Die für Wellpipes verwendete Verbindungstechnologie wirkt sich direkt auf die Versiegelungsleistung aus. Häufige Verbindungsmethoden umfassen Flansche, Fäden und Schweißnähte. Flansche bieten in Kombination mit geeigneten Dichtdichtungen eine hervorragende Versiegelung und erleichtern die Demontage und Wartung. Gewindeverbindungen sind für Rohre mit kleinem Durchmesser geeignet, aber ihre Dichtungsleistung wird durch das Versiegelungsmaterial und die Anziehungskraft erheblich beeinflusst. Das Schweißen wird üblicherweise für Metallwellenrohre verwendet, um eine monolithische Struktur zu erzeugen und Leckpunkte zu reduzieren. Die Auswahl des Versiegelungsmaterials, der Drehmomentregelung während der Installation und der Glätte der Grenzflächenoberflächen ist der Schlüssel zur Gewährleistung von leckfreien Verbindungen. Die Verwendung mehrerer Versiegelungsmaßnahmen wie Doppelsiegelringe oder der Zugabe von Anti-Leak-Ringen kann die Grenzflächenversiegelung weiter verbessern. Die richtigen Verbindungstechniken sind für den sicheren Betrieb von Wellpipes -Systemen von entscheidender Bedeutung.

Die Bedeutung der Inspektion und Wartung von Wellpipes für die Verhinderung von Leck

Selbst bei strengen Konstruktionen und Herstellungen können Wellpflähne aufgrund von Ermüdung, Korrosion oder mechanischen Schäden über längere Anwendungszeiträume weiterhin Leckagen entwickeln. Daher sind regelmäßige Inspektion und Wartung unerlässlich. Zu den Inspektionsmethoden gehören visuelle Inspektion, Drucktests, Ultraschalltests und Leckerkennung. Diese Methoden erkennen kleine Risse, Korrosionsflecken oder Versiegelungsfehler, bevor sie eskalieren. Bei der Wartung werden in erster Linie Reinigungs-, Dichtungsersatz- und zusätzliche Korrosionsschutzmaßnahmen betroffen. Ein Schallwartungsplan reduziert nicht nur das Risiko von Lecks, sondern erweitert auch die Lebensdauer der Wellpublächtige und senkt die Reparatur- und Austauschkosten. Wartungspersonal muss professionelles Wissen und Betriebsverfahren besitzen, um genaue Inspektionsergebnisse und ordnungsgemäße Wartungsmaßnahmen sicherzustellen.

Konstruktionsüberlegungen für Wellpipes -Leck- und Korrosionsprävention unter verschiedenen Betriebsbedingungen

Die Konstruktion von Wellpipes zur Leck- und Korrosionsvorbeugung hängt von den Betriebsbedingungen ab. Beispielsweise muss das Material mit hohem Temperatur und Hochdruckbetriebsbetriebsmaterial eine Hochtemperaturstärke und eine gute thermische Stabilität besitzen, und die Dichtungsstruktur muss so ausgelegt sein, dass die durch thermischen Expansion und Kontraktion verursachten Spannungsänderungen berücksichtigt werden. Betriebsbedingungen, an denen korrosive Medien beteiligt sind, erfordern Wellenrohre aus korrosionsbeständigen Materialien und Auskleidungen und stärken gleichzeitig den externen Schutz. In marinen Umgebungen verwendete Wellrohre müssen Salzspray -Korrosion und mechanische Auswirkungen berücksichtigen, die häufig Schutzbeschichtungen und mechanische Veredelung enthalten. Spezielle Umgebungen wie chemische Pflanzen und hochrahlende Bereiche erfordern spezielle Antikorrosions- und Versiegelungslösungen, die auf die spezifischen Medien- und Umweltmerkmale zugeschnitten sind. Anpassungsdesignparameter und die Materialauswahl auf bestimmte Betriebsbedingungen helfen, die Sicherheit und Zuverlässigkeit von Wellpipes zu gewährleisten.

Die Auswirkungen von Leckagen und Korrosionspräventionskennzahlen auf die Lebensdauer des Wellpipes

Die effektive Umsetzung von Leck- und Korrosionspräventionsmaßnahmen hängt direkt mit der Lebensdauer von Wellpipes zusammen. Durch die Aufrechterhaltung der Versiegelungsleistung wird das mit Medienleckagen verbundene Umwelt- und Sicherheitsrisiken verhindert, während ein guter Korrosionswiderstand die Verschlechterung der Materialverschlüsse und die Schädigung verringert und die Betriebszeit der Geräte verlängert. Der kombinierte Effekt dieser beiden Maßnahmen gewährleistet den stabilen Betrieb von Wellpfläfen unter komplexen Betriebsbedingungen, wodurch ungeplante Ausfallzeiten und Wartung verringert werden. Durch die Optimierung von Materialien, Entwurfsstruktur und Wartungsstrategien kann die Lebensdauer verlängert werden, um die Stabilität und Kostenwirksamkeit von Rohrleitungssystemen zu gewährleisten.

Vergleich der Leistung von Leckagen und Korrosionsprävention von Wellpufen

Die folgende Tabelle vergleicht die Leistung von Leckagen und Korrosionswiderstand mehrerer gängiger Wellpipes -Materialien, wodurch die Auswahl des geeigneten Produkts zur Erfüllung verschiedener Betriebsanforderungen erleichtert wird.

| Material | Leckagewiderstand | Korrosionsbeständigkeit | Temperaturbereich (° C) | Typische Anwendungen |

|---|---|---|---|---|

| Edelstahl 304 | Hoch | Gut | -200 bis 800 | Allgemeine Industrie, Wasser, Gas |

| Edelstahl 316 | Hoch | Besser als 304 | -200 bis 850 | Chemische, Meeresumgebungen |

| PTFE | Mäßig | Exzellent | -100 bis 260 | Chemische, ätzende Medien |

| Gummi | Mäßig | Mäßig | -40 bis 120 | HVAC, niedrige Druckflüssigkeit |

| Zusammengesetzt | Hoch | Gut bis ausgezeichnet | Hängt von Schichten ab | Spezialisierte industrielle Verwendungen |

Zukünftige Entwicklungstrends in Wellpipes Leckage und Korrosionspräventionstechnologie

Mit der Weiterentwicklung der Industrie -Technologie verbessert sich auch Wellpipes und Korrosionspräventionstechnologie kontinuierlich. Die Anwendung neuer Materialien wie Hochleistungslegierungen, Funktionsbeschichtungen und intelligenten Überwachungstechnologien hat die Sicherheit und Effizienz von Wellpipes verbessert. Untersuchungen zu Nanotechnologie und Selbstheilungsmaterialien, die die automatische Erkennung und Reparatur von Mikrorissen in Zukunft ermöglichen, wodurch das Risiko eines Leckagens weiter verringert wird. Darüber hinaus verbessert die digitale Überwachung und das Internet der Dinge die Echtzeitüberwachung von Wellpipes-Betriebsbedingungen, wodurch rechtzeitige Warnungen vor potenziellen Risiken und Verbesserung der Wartungseffizienz bereitgestellt werden. Die Integration dieser Technologien fördert die Anwendung von Wellpipes in komplexeren und anspruchsvolleren Betriebsbedingungen und erfüllt die Sicherheits- und Umweltanforderungen der modernen Industrie.

SPRACHE

SPRACHE  中文简体

中文简体