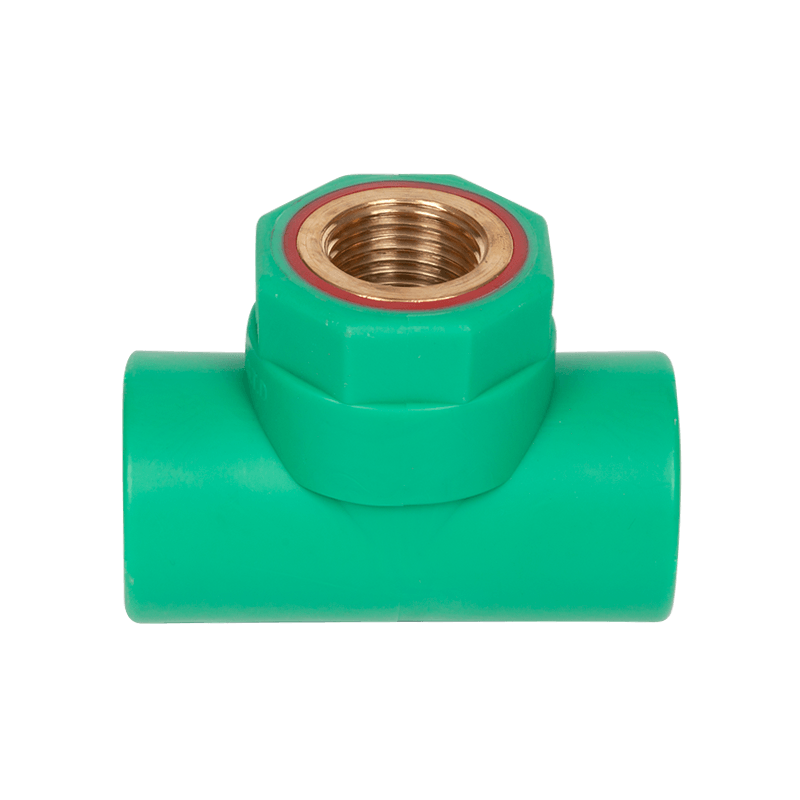

Vorbereitung und Inspektion vor dem Bau

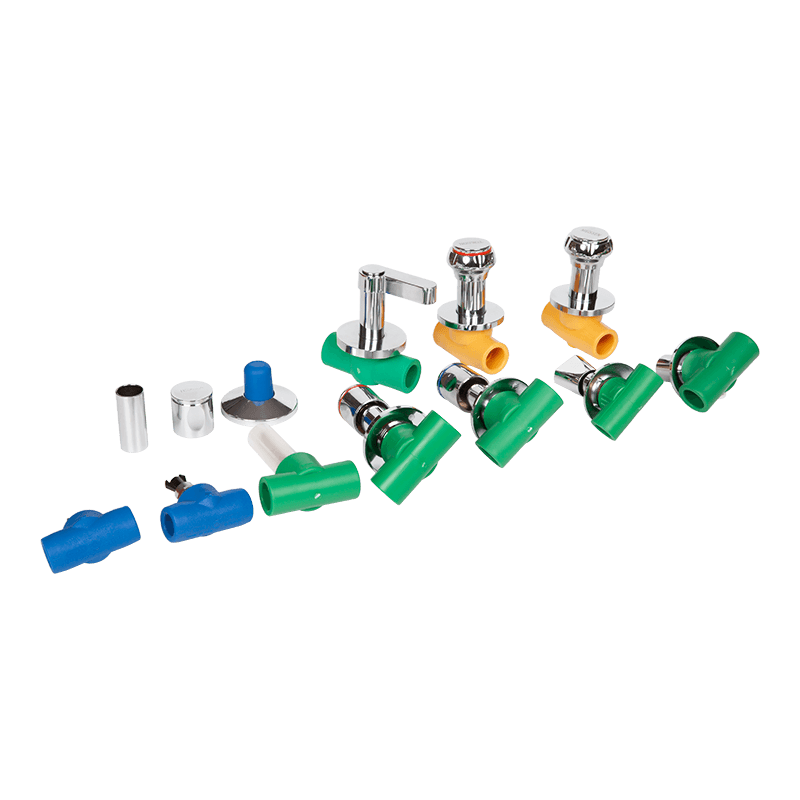

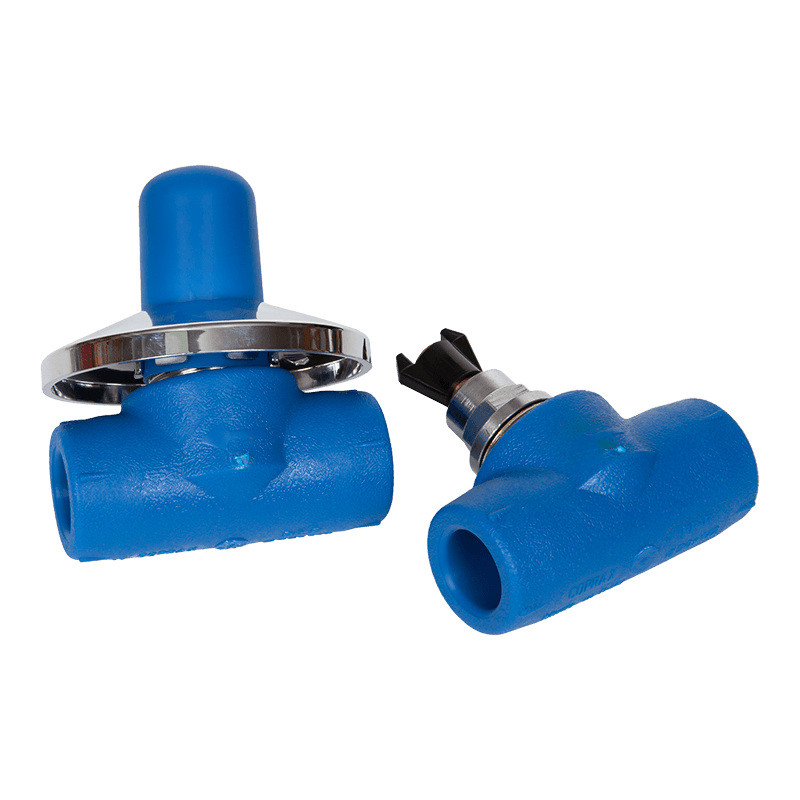

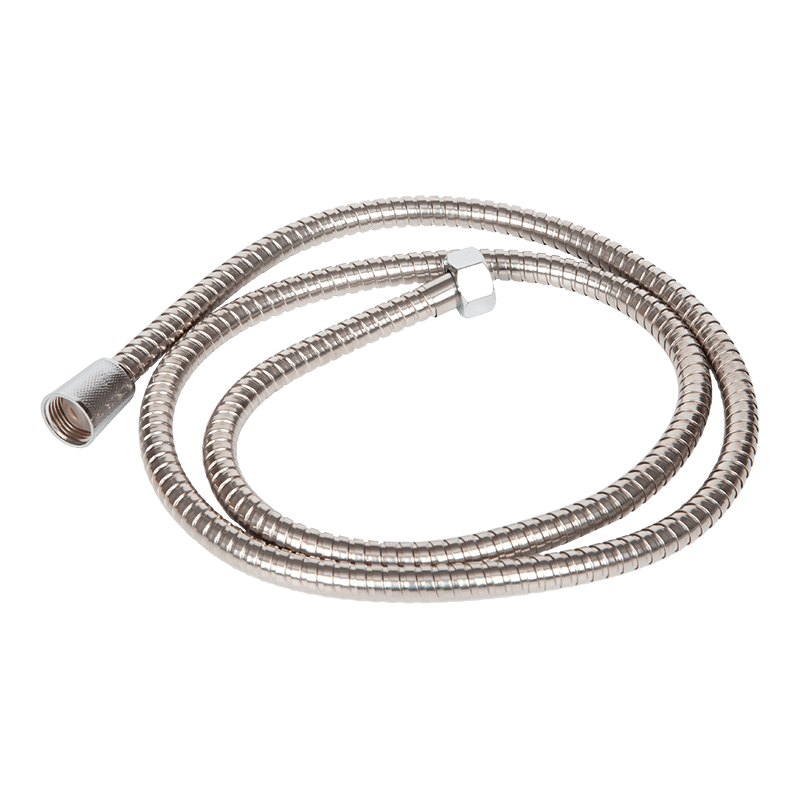

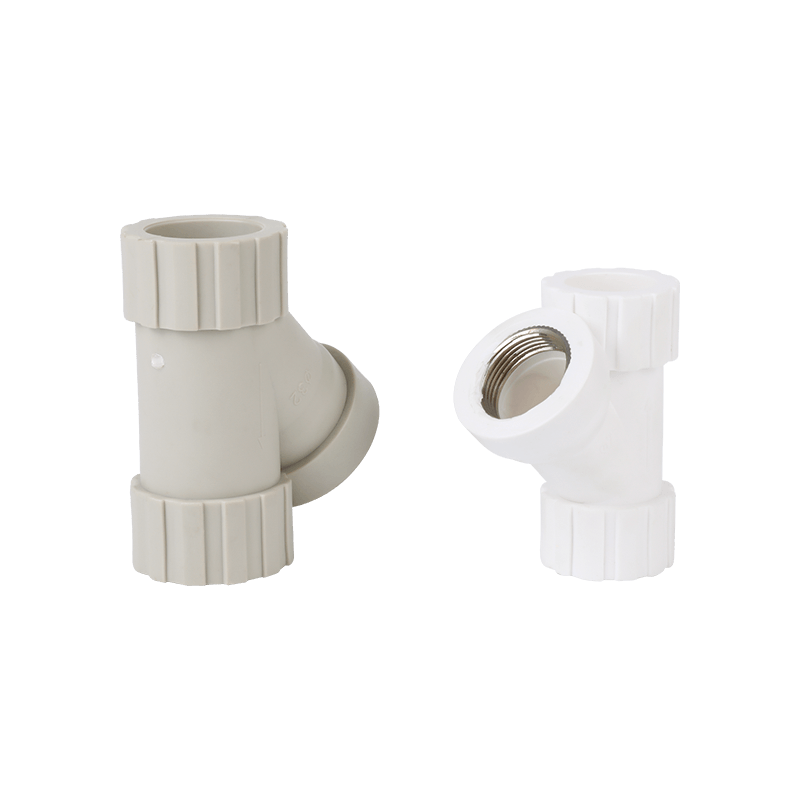

Vor der Installation PPR -Rohrarmaturen Eine angemessene Vorbereitung ist eine wichtige Voraussetzung für die Sicherstellung der Installationsqualität. Die Konstruktionseinheit sollte überprüfen, ob das Modell, die Spezifikation und die Menge der Rohranpassungen den Entwurfsanforderungen entsprechend den Entwurfszeichnungen und Konstruktionsspezifikationen übereinstimmen, und prüfen, ob Defekte wie Risse, Kratzer oder Verformungen auf der Oberfläche der Rohrvermessungen vorhanden sind. Vor dem Bau müssen die erforderlichen Bauwerkzeuge wie heiße Schmelzmaschinen, Schneider, Messwerkzeuge usw. bereit sein, um sicherzustellen, dass die Werkzeuge in gutem Zustand sind und die Konstruktionsanforderungen entsprechen können. Darüber hinaus müssen das Baupersonal über entsprechende technische Qualifikationen verfügen und mit den Eigenschaften und dem Installationsprozess von PPR -Rohrverbindungen vertraut sein, um die durch unzureichenden Technologie verursachten Installationsprobleme effektiv zu vermeiden.

Schneiden und Reinigen von Rohren und Rohrbeschlägen

Die Installation von PPR -Rohrarmaturen ist untrennbar mit dem Schneiden und Verarbeitung von Rohren verbunden. Beim Schneiden ist es erforderlich, sicherzustellen, dass das Rohr vertikal geschnitten wird und der Schnitt flach und burrfrei ist, andernfalls verursacht es während des heißen Schmelzens eine ungleiche Verbindungsfläche und verringert die Verbindungsstärke. Nach Abschluss des Schneidens muss der Schnitt deburiert und gereinigt werden, um zu verhindern, dass Verunreinigungen in die Pipeline eintreten, um die Verbindungsqualität zu beeinflussen oder Verstopfung zu verursachen. Während des Reinigungsprozesses sollte ein sauberes Tuch zum Wischen verwendet werden, und vermeiden Sie die Verwendung von Lösungsmitteln, die für PPR -Materialien korrosiv sind, um die Beschädigung der Oberflächenleistung des Rohrs zu vermeiden.

Temperatur- und Zeitkontrolle der heißen Schmelzeverbindung

Die Hauptverbindungsmethode für PPR -Rohrverbindungen ist der heiße Schmelzverbindung, und seine Konstruktionsqualität steht in direktem Zusammenhang mit der Gesamtversiegelung und Sicherheit des Rohrleitungssystems. Bei der Durchführung heißer Schmelze muss die Heiztemperatur und die Heizzeit streng kontrolliert werden. Wenn die Heiztemperatur zu niedrig ist, ist das Rohr nicht vollständig geschmolzen und es ist schwierig, eine starke Bindung zu bilden. Wenn die Temperatur zu hoch ist oder die Heizzeit zu lang ist, kann das Rohr verformen oder schrumpfen. Daher sollte das Konstruktionspersonal die Temperatur- und Betriebszeit der Hot Melt Machine entsprechend den Rohranpassungsspezifikationen und den Konstruktionsspezifikationen einstellen, um sicherzustellen, dass die Verbindungsteile ohne Fehler vollständig integriert sind.

Einfügungstiefe und Dockinggenauigkeit

Während des Anschlusss der heißen Schmelze ist die Tiefe des Rohreinfüges in die Rohranpassung und die Genauigkeit des Dockens sehr kritisch. Eine unzureichende Einführungstiefe kann zu einer Abnahme der Lagerkapazität der Verbindung führen, während eine übermäßige Insertion die Blockierung der Innenwand verursacht und die Wasserflusskapazität der Rohrleitung beeinflusst. Während der Bauarbeiten ist es erforderlich, ein Markierungswerkzeug zu verwenden, um die Einfügungstiefe am Rohr zu markieren, um sicherzustellen, dass jeder Betrieb den Entwurfsanforderungen entspricht. Gleichzeitig muss das Rohr und die Anpassung während der Verbindung koaxial gehalten werden, um die Ablenkung zu vermeiden, um die Versiegelungsleistung der Grenzfläche und die Stabilität der langfristigen Verwendung zu gewährleisten.

Verarbeitung in der Kühl- und Formphase

Nach Abschluss der heißen Schmelzverbindung müssen das Rohr und die Anpassung in einem natürlichen Zustand abgekühlt und geformt werden, um eine Verformung der Grenzfläche zu vermeiden, die durch künstliche externe Kraft verursacht wird. Die Kühlzeit sollte nicht zu kurz sein, andernfalls wird die Verbindung nicht vollständig gebildet und es besteht das Risiko einer Lockerung. Es sollte auch nicht übermäßig ausgedehnt werden, um eine geringe Konstruktionseffizienz zu verhindern. Während des Kühlprozesses sollte die Schnittstelle in einer stabilen Position gehalten werden, um Vibrationen oder Verzerrungen zu vermeiden, um sicherzustellen, dass die gebildete Schnittstelle fest und zuverlässig ist.

Spannungskonzentration verhindern und Rohre reservieren

PPR -Rohrverhältnisse sollten während der Installation die Spannungskonzentration vermeiden, insbesondere in der Nähe von Rohrbücken, Zweigen oder Fixpunkten. Rohrklemmen und Klammern sollten vernünftigerweise eingestellt werden, um eine zusätzliche Spannungskonzentration zu verhindern, die durch externe Kräfte oder thermische Expansion und Kontraktion verursacht wird, was zu Rissen führt. Gleichzeitig sollten ein angemessener Expansions- und Kontraktionsraum während des Designs und der Konstruktion reserviert werden, insbesondere in einer Umgebung mit großen Temperaturunterschieden, in denen Rohre eine offensichtliche thermische Expansion und Kontraktion aufweisen. Wenn es keinen reservierten Raum gibt, kann die Schnittstelle aufgrund übermäßiger Kraft beschädigt werden.

Übergang und Verbindung mit anderen Rohren

In den tatsächlichen Projekten müssen PPR -Rohrverhältnisse häufig mit anderen Rohren wie Metallrohren und PVC -Rohren verbunden werden. Zu diesem Zeitpunkt sind spezielle Übergangsverbindungen oder Flansche erforderlich, um eine elektrochemische Korrosions- oder Dichtungsfehler aufgrund unterschiedlicher Materialien zu vermeiden. Während der Konstruktion ist es erforderlich, die entsprechende Verbindungsmethode gemäß den Merkmalen verschiedener Materialien auszuwählen und sicherzustellen, dass die Schnittstelle vollständig versiegelt und festgelegt ist, um das Risiko einer Leckage im späteren Betrieb zu verringern.

Inspektion und Debuggen nach der Installation

Nach Abschluss der Installation sollte das gesamte Pipeline -System vollständig geprüft werden, wobei der Schwerpunkt darauf liegt, ob die Schnittstelle fest ist und ob ein potenzieller Leckage vorliegt. Zu den häufig verwendeten Inspektionsmethoden gehören Wasserdrucktest- und Versiegelungstest. Die Installationsqualität wird beurteilt, indem Wasser in die Pipeline injiziert und sie unter Druck gesetzt wird, um zu beobachten, ob eine Leckage vorliegt. Wenn Anomalien gefunden werden, sollten sie rechtzeitig überarbeitet werden, um nicht mit Problemen in die Verwendung zu werden. Darüber hinaus sollte vor der Investition der Pipeline ein geeignetes Debuggen durchgeführt werden, um sicherzustellen, dass die Pipeline unter Arbeitsdruck stabil arbeiten kann.

Bauumgebung und Sicherheitsschutz

Die Installation von PPR -Rohrverbindungen sollte in einer geeigneten Konstruktionsumgebung durchgeführt werden, und die Konstruktionstemperatur sollte nicht zu niedrig sein, um zu vermeiden, dass die Auswirkung des heißen Schmelzanschlusss beeinflusst wird. Gleichzeitig sollte die Baustelle sauber gehalten werden, um zu verhindern, dass Trümmer in die Pipeline eintreten und die Verwendung beeinflussen. Bauarbeiter müssen notwendige Schutzausrüstung wie Isolierhandschuhe und Schutzbrillen tragen, um das Risiko von Verbrennungen und mechanischen Verletzungen während des Betriebs zu verringern. Während des Bauprozesses müssen relevante Sicherheitsverfahren eingehalten werden, um Sicherheitsunfälle zu vermeiden, die durch einen unsachgemäßen Betrieb verursacht werden.

Häufige Installationsprobleme und vorbeugende Maßnahmen

Während der Installation von PPR -Rohrarmaturen Zu den häufigen Problemen gehören Grenzflächenleckage, die durch unsachgemäße Heißmeltemperaturregelung verursacht werden, eine schlechte Grenzflächenversiegelung, die durch ungleichmäßiges Schneiden verursacht wird, und eine Verformung, die durch unzureichende Rohrfixierung verursacht wird. Um diese Probleme zu verhindern, sollte vor dem Bau ein detaillierter Bauplan formuliert werden, und die Spezifikationen sollten während des Baus streng eingehalten werden. Darüber hinaus wird empfohlen, regelmäßige Fähigkeiten für die Bauarbeiter durchzuführen, um ihre Fähigkeit zu verbessern, Installationsdetails zu erfassen und das Auftreten von Problemen der Konstruktionsqualität grundlegend zu verringern.

Häufige Installationsprobleme und Lösungen

| Ausgabetyp | Ursache | Lösung |

|---|---|---|

| Gelenkleckage | Unsachgemäße Kontrolle der Heiztemperatur oder Zeit | Heizparameter einstellen und wieder verbinden |

| Rohr innere Blockade | Übermäßige Einfügungstiefe oder Rohrverformung | Markieren Sie die Einfügungstiefe und Überprüfung der Ausrichtungsgenauigkeit |

| Gelenkverformung | Externe Kraft während des Abkühlens oder unsachgemäßes Installation | Vermeiden Sie es, eine externe Kraft während des Abkühlens anzuwenden |

| Rohrverformung oder -riss | Mangel an Expansionszulage oder Stresskonzentration | Ordnungsgemäß festgelegte Unterstützung und Reserve -Expansionsraum |

SPRACHE

SPRACHE  中文简体

中文简体